FRAGEN & ANTWORTEN

Wie entstehen neue Produkte?

Den Basisrohstoff bildet in den meisten Fällen der Bisphenol A-Diglycidylether. Mit ihm als Grundlage ist je nach Zugabe von weiteren Rohstoffen eine schier unendliche Variation von Formulierungen möglich. Es entstehen Produkte, die z.B. beschleunigt, rheologisch angepasst, zähelastifiziert, wärmeleitfähig oder elektrisch leitfähig sind. Angepasst auf die jeweiligen Anforderungen entwickeln wir Epoxidharzformulierungen, aus denen nach der Härtung optimale Produkte entstehen.

Was können Epoxidharze?

Epoxidharze sind duroplastische Kunststoffe, welche im Vergleich zu Thermoplasten nach der Aushärtung irreversibel vernetzt sind, also bei höheren Temperaturen nicht wieder flüssig werden. Die typischen Eigenschaften von Epoxidharzen sind:

- Gute Chemikalienbeständigkeit

- Hart (oder bei uns auch flexibel)

- Gute mechanische Eigenschaften

- Gute Temperaturbeständigkeit

- Gute Adhäsion

- Gute Feuchteresistenz

- Gute elektrische Isolierfähigkeit

Epoxidharze – flexibel wie Silicon. Ist das möglich?

Formstoffe aus Epoxidharz sind normalerweise im Vergleich zu anderen Kunststoffen als besonders fest oder hart bekannt. Als Spezialist für Flexible Harzsysteme, entwickeln wir bei EPOXONIC aber auch flexible Epoxidharze. Flexibel bedeutet hierbei, dass wir Formstoffe mit Shore-Härten < A50 und einer Glasumwandlungstemperatur, die deutlich unter -20°C liegt, erzeugen können. Die bekannten Vorteile der Epoxidharze, dass sie besonders chemikalien- und/oder temperaturbeständig sind, gehen dabei nicht verloren. Der Härtungsmechanismus erfordert hierbei eine Heißhärtung, die entweder katalytisch oder durch Anhydride initiiert wird. Ein Beispiel für ein flexibles, katalytisches System ist EPOXONIC 376

Wie werden Epoxidharze eigentlich gehärtet?

Es gibt mehrere Methoden, um Epoxidharze zu härten. Die Methode hängt von der Art des Epoxidharzes, der Anwendung und den gewünschten Eigenschaften des Endprodukts ab.

Aminhärtung

Eine Möglichkeit Epoxidharze zu härten, ist die Reaktion mit Aminen.

Es gibt ein großes Spektrum an Aminen, auf das bei der Härtung zurückgegriffen werden kann. Ob aliphatisch, cycloaliphatisch, aromatisch, langkettig oder kurzkettig jedes dieser Amine kann mit Epoxidharz umgesetzt werden. Dabei sind je nach Anwendung und verwendetem Härter verschiedene Eigenschaften möglich: Raumtemperaturhärtung oder Heißhärtung, Glasumwandlungstemperatur im Bereich von 50 - 150°C, 2-Komponentensysteme (oder 1-Komponentensysteme).

Ein gutes Beispiel ist hier unser EPOXONIC 382.

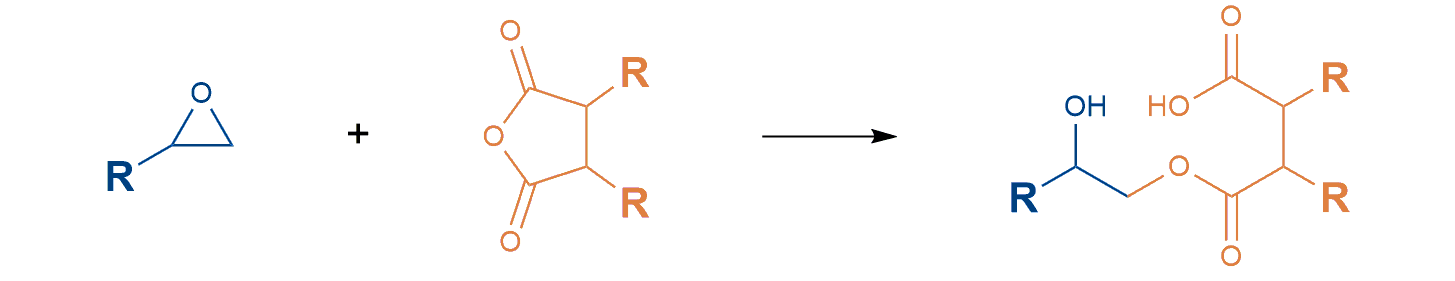

Anhydridhärtung

Eine weitere Möglichkeit Epoxidharze zu härten, ist die Reaktion mit Anhydriden.

Bei der Anhydridhärtung wird im ersten Schritt das Anhydrid geöffnet und reagiert im zweiten Schritt mit dem Diglycidylether. Für diese stufenweise Reaktion sind Härtungstemperaturen über 100°C erforderlich. Im Gegenzug erlaubt dieses System eine Verarbeitungszeit (von) bis zu mehreren Wochen. Weitere Vorteile dieses Systems sind ein geringer Reaktionsschwund, die Möglichkeit große Volumina ohne Verlust der Reaktionskontrolle zu vergießen und eine gute Verarbeitbarkeit. Dieses Härtersystem erlaubt ein- oder zweikomponentige Formulierungen.

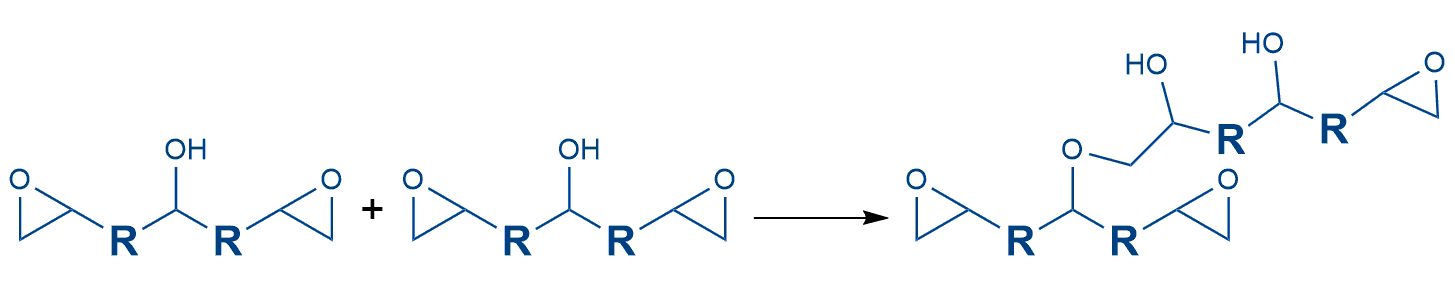

Katalytische Härtung

Epoxidharze könne auch über Polymerisation mittels Katalysatoren gehärtet werden.

Die katalytische Härtung erfolgt wie die Anhydridhärtung bei Temperaturen über 100°C. Hier lassen sich Hydroxygruppen, die im Diglycidylether vorhanden sind, mit dem Epoxidring eines weiteren Moleküls verbinden. Als Katalysatoren können z.B. tertiäre Amine oder Imidazole verwendet werden. Diese Systeme zeichnen sich durch eine lange Gebrauchsdauer aus und es können sehr hohe Glasübergangstemperaturen bis zu 180°C erreicht werden. Diese Formulierungen sind sowohl ein- als auch zweikomponentig möglich.

Ein gutes Beispiel ist hier unser EPOXONIC 361